Менеджеры компании АРЕС имеют опыт внедрения линий производства предизолированных труб и предлагают оборудование компании Impianti OMS. Благодаря большому опыту, постоянному совершенствованию технологии и внедрению инноваций компания Impianti OMS может полностью удовлетворить технические запросы и потребности производителей, работающих с пенополиуретаном.

Существует несколько способов производства предизолированных труб. Каждый из них имеет свои достоинства и недостатки.

Можно выделить две основные группы технологий: периодические и непрерывные. Возможность применения того или иного способа заливки зависит от конкретного производителя. Далее рассмотрены наиболее широко распространенные технологии производства предизолированных труб.

Периодические методы

При использовании периодической технологии внутри вспомогательной полиэтиленовой (ПЭВП) трубы располагается внутренняя стальная труба, имеющая большую длину. для удержания стальной трубы в центре вспомогательной по всей ее длине расположены держатели. С обоих концов зазор между стальной и полиэтиленовой трубой закрыт плотно прилегающими крышками, имеющими отверстия для ввода пены и вентиляции. Вообще говоря, таким способом можно получать трубы любой длины до 16 м, но стандартные длины стальных труб составляют 6, 12 или 16 м.

Ключевыми параметрами для качественного заполнения труб являются температурный контроль химических компонентов и труб, правильная обработка поверхности стальной трубы входная плотность и время. Температуры полиола и изоцианата должны составлять 20-23°С. Трубы должны быть, особенно в зимнее время, прогреты до 20-23°С, в противном случае будет происходить слишком быстрая потеря тепла пеной, что приведет к недостаточной реакционной способности на границе пены и трубы. Следствием этого может стать повышенная хрупкость пены и слабая адгезия пены к трубе. Для полного заполнения трубы может также понадобиться большее количество пены.

Для лучшей адгезии стальная труба должна быть освобождена от газов, масла и ржавчины. Для обеспечения хорошего сцепления пены со вспомогательной трубой рекомендуется обработать полиэтиленовую трубу пламенем или специальным химическим реагентом (Corona). Расход пены заливочной машиной должен быть таким, чтобы расчетное количество смешанных компонентов было введено в трубу за время старта системы. Минимальный объем заполнения должен быть достаточно большим, чтобы пена заполнила трубу до начала нитеобразования, иначе ячейки пены будут вытянутыми. Это приведет к плохим механическим свойствам пены на концах трубы.

Заливка трубы снизу

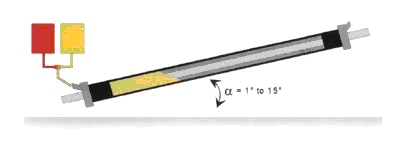

При заливке снизу, трубы располагаются под углом от 0° до 15° к плоскости пола.

Выбор угла зависит от длины трубы и текучести используемой системы. Требуемое количество смеси впрыскивается в пространство между стальной и пластиковой трубами через отверстие в нижней крышке. Здесь пена начинает расширяться. Отверстие закрывается стоппером, как только пена его достигает, что заставляет пену расширяться вверх вдоль трубы. Вымещаемый воздух выходит через вентиляционные отверстия в верхней крышке. Как только пена достигает верхних вентиляционных отверстий, они также запечатываются. Систему оставляют на некоторое время для полного окончания реакции, после чего концевые крышки снимают.

Основным достоинством данного метода является его простота. Угол наклона трубы может варьироваться, и от оператора не требуется большого мастерства. Технология позволяет получать трубы разных размеров при минимальном изменении оборудования. Основным недостатком является неравномерное распределение вдоль трубы пены, а следовательно, и механических свойств. Наибольшая плотность пены будет в нижней части трубы, тогда как наименьшая - в верхней. Так как пене необходимо пройти достаточно большой путь в узком пространстве между трубами, требуется большое переполнение. Необходимо также иметь специальную таблицу зависимости угла от длины трубы.

Заливка трубы сверху

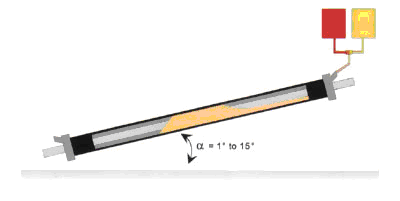

При заливке сверху, предварительно собранные трубы также располагают под углом от 1° до 15° к горизонтали.

Однако в данном случае требуемое количество смеси для пены вводят в область между стальной и ПЭВП-трубой через отверстие в верхней крышке. Сила тяжести заставляет массу относительно низкой вязкости стекать вниз по трубе. Скорость этого потока зависит от угла, под которым расположены трубы, чем он больше, тем быстрее масса стекает вниз. Этот метод также предполагает начальное распределение пены вдоль трубы, существующее до того, как пена быстро начнет расширяться. Пена далее заполняет трубу из центра к концам. Опыт показывает, что наилучшее распределение свойств получается, когда пена достигает нижнего вентиляционного отверстия примерно на двадцать секунд раньше, чем верхнего. Естественно, сразу после этого вентиляционные отверстия запечатываются.

Начальное распределение материала уменьшает путь, который должна пройти расширяющаяся пена до полного заполнения пространства между трубами. Это позволяет уменьшить переполнение или минимальный объем заполнения. Так легче заполнять более длинные трубы. Высокая однородность пены и узкое распределение ее плотности достигается, если выбран правильный угол расположения труб. Однако в данном случае этот угол играет более важную роль, чем при заливке снизу, поэтому мастерство оператора должно быть выше. Настоятельно рекомендуется пользоваться таблицами, содержащими соответствующие данные об углах заполнения.

Заливка трубы по центру

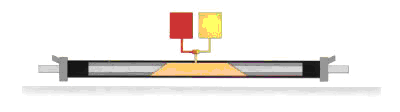

При использовании данной технологии заполнения трубы держат горизонтально.

Требуемое количество пены вводится через отверстие в середине внешней полиэтиленовой трубы.

В данном случае путь, который предстоит пройти пене, сокращается до половины длины трубы. Это позволяет уменьшить переполнение и получать приемлемое распределение плотности пены при заполнении длинных труб. Удаление воздуха про исходит через отверстие в обеих концевых крышках. Риск захвата воздуха пеной возрастает по сравнению с другими способами заливки. Заливочное отверстие во внешней трубе закрывается сразу после введения пены. После окончания полимеризации оно должно быть заварено. Однако потенциально слабое место на трубе все-таки остается.

Технология заливки с движущейся головкой

Технология заливки с движущейся головкой - это периодический процесс, позволяющий получить распределение плотности пены, как при непрерывной заливке. При использовании данной методики трубы удерживаются горизонтально. Заливочная машина модифицирована: миниатюрная смесительная головка расположена на конце штока.

Шток вводится внутрь полости между двумя трубами так, чтобы головка находилась на дальнем конце трубы. Очевидно, что смесительная головка должна иметь минимальный размер, дабы свободно проходить в пространстве между внешней и внутренней трубами. Это становится возможным при использовании заливочных машин высокого давления. Размер смесительной головки ограничивает использование данного метода заливки при заполнении труб малого диаметра. После того как смесительная головка выведена на исходную позицию, начинается заливка пены. В процессе заливки шток непрерывно выдвигается. Это обеспечивает хорошее распределение пены вдоль трубы независимо от ее длины. Расстояние, которое должна пройти пена, ограничивается оборотом вокруг трубы, что позволяет работать при минимальном переполнении. Введение пены в трубу с помощью двигающейся смесительной головки снимает ограничения на время заливки, существующие для методов заполнения труб сверху или снизу. Это дает возможность заполнять очень большие трубы при помощи заливочных машин с низким расходом компонентов.

Технология заливки с протяжкой

Метод протягивания аналогичен технологии заливки с движущейся головкой в том смысле, что это периодический способ заливки с непрерывным введением пены. Трубы удерживаются горизонтально. Пена наносится на тонкую, полупроницаемую бумажную мембрану, расположенную между основной и вспомогательной трубами. По мере нанесения пены мембрана протягивается вдоль трубы.

Пена начинает расширяться внутри трубы по мере продвижения к дальнему концу. Пене необходимо пройти короткий путь, что позволяет работать с минимальным переполнением. Этим способом можно получить одинаковые свойства пены вдоль трубы. Постоянное распределение смеси компонентов в трубе позволяет легко заполнять длинные и узкие трубы длиной до ЗО метров. Недостатком этого метода заливки является то, что мембрана остается внутри пены, а это может привести к ухудшению адгезии пены к внешней трубе. Также необходимо координировать объем заливаемых на мембрану компонентов и ее проницаемость.

Непрерывные способы производства труб

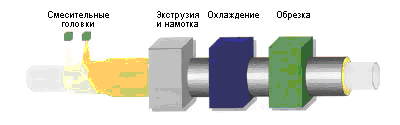

Непрерывные способы производства предизолированных труб состоят из двух стадий. Первая из них - это нанесение пены на внутреннюю трубу путем литья или напыления. Во время второй стадии внешняя труба экструдируется или навивается поверх предварительно сформированной пены. Непрерывное производство труб требует изменения реакционной способности, скорости возрастания вязкости и скорости отверждения пены. Этого можно достигнуть при использовании модифицированных систем.

Непрерывные технологии обеспечивают быстрое постоянное производство большого числа труб одного размера по сравнительно низкой цене. Уменьшение переполнения по сравнению с периодическим производством, а также уменьшение толщины внешней трубы позволяет уменьшить себестоимость труб. Однако изменение диаметра труб и толщины изоляции требует большого времени, что делает непрерывное производство менее мобильным по сравнению с периодическим. Большой объем капиталовложений делает непрерывные технологии пригодными только для производителей большого количества труб одного диаметра.

Метод литья

При использовании технологии литья, реагирующая смесь наносится на полиэтиленовую (ПЭ) пленку, над которой расположена внутренняя труба.

Полиэтиленовая пленка вместе с внутренней трубой вводится в круглую секцию с контролируемой температурой. Здесь пена расширяется и принимает форму. Для этого требуется минимальное переполнение. На конце пресс-формы во избежание дальнейшего расширения пена должна полностью затвердеть и иметь требуемые механические свойства. После этого внешняя ПЭВП-труба экструдируется вокруг пены и готовая труба режется на куски требуемой длины. По сравнению с методами периодической заливки путь, который необходимо пройти пене вдоль трубы, значительно сокращается. Однако реагирующей пене для заполнения секции необходимо полностью окружить внутреннюю трубу. Этот метод подходит только для труб малого и среднего диаметра, в особенности для производства гибких труб, которые обычно имеют длину несколько сот метров и сразу после изготовления накручиваются на барабан. В данном случае этот метод подходит идеально, так как он не накладывает никаких ограничений на длину производимой трубы.

Технология напыления

При использовании данной технологии реагирующая смесь напыляется на вращающуюся внутреннюю трубу.

Естественно, что пена должна реагировать очень быстро, чтобы обеспечить хорошую адгезию к трубе и предотвратить стекание. Для получения необходимой изолирующей способности напыление можно проводить в несколько слоев. При использовании данной технологии получается чрезвычайно однородная пена, так как путь, который должны пройти реагенты, минимален. В принципе этим способом можно получить пену любой толщины. Можно производить большие и длинные трубы с использованием маленьких заливочных машин. После напыления внешняя ПЭВП-труба экструдируется или накручивается вокруг пенной изоляции. Применяемая плотность пены и толщина внешней тру бы могут быть уменьшены, что позволяет сэкономить материалы. На практике эта технология применяется для труб большого диаметра. Применение ее для тонких труб может привести к большим потерям материалов, что экономически невыгод но. По сравнению с методом литья при изменении диаметра производимой трубы требуется большее время для настройки системы.

Дополнительные методики:

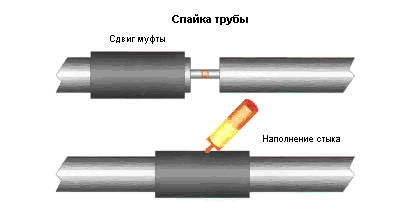

Заполнение стыков

Когда конструируется большая отопительная сеть, 6- или 16-метровые трубы после укладки должны быть состыкованы. Этот процесс включает в себя сварку стальных труб, сварку внешних полиэтиленовых труб и заполнение образовавшейся полости полиуретановой пеной.

Стыки можно считать наиболее слабым местом сети. Поэтому чрезвычайно важно иметь квалифицированный и опытный персонал, способный на месте определить условия работы и выполнить ее. Все параметры для качественной заливки труб, перечисленные выше (температура труб и компонентов, качество поверхности трубы и плотность пены при заливке), также важны при заполнении стыков. Компоненты для заливки стыков обычно смешиваются на месте вручную, хотя можно использовать и небольшие заливочные машины. Важно, чтобы реакционная способность системы для стыков была ниже той, что используется для труб. Это дает достаточное количество времени для тщательного смешивания компонентов и осторожного введения смеси в полость между трубами через заливочное/вентиляционное отверстие муфты.

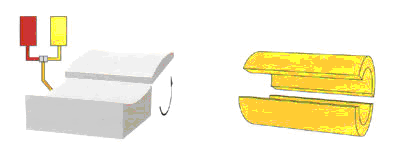

Производство скорлуп

Иногда для заполнения стыков или для ремонта изоляции существующей теплосети используются полиуретановые скорлупы. Их вырезают из блоков пены или отливают в виде половинки трубы.

Для избежания прилипания пены к форме при литые ее поверхность предварительно покрывают специальным составом. Для правильного протекания процесса и образования прочного поверхностного слоя форму следует нагреть до 3О-40°С. Требования к пене, используемой для производства трубных скорлуп, в принципе те же, что и для заливки самих труб, хотя в данном случае нет адгезии пены к трубе. Следовательно, для производства труб и скорлуп можно использовать одинаковые системы. Однако для увеличения скорости производства реакционная способность системы может быть увеличена путем добавления катализатора. Это позволит сократить время, по истечении которого пена может быть вынута из формы. Меньшее переполнение, а следовательно, и большая плотность свободной пены также позволяет сократить время литья.